بررسی مشکلات و مسائل رایج در فرآیند لمینت بستهبندی انعطافپذیر

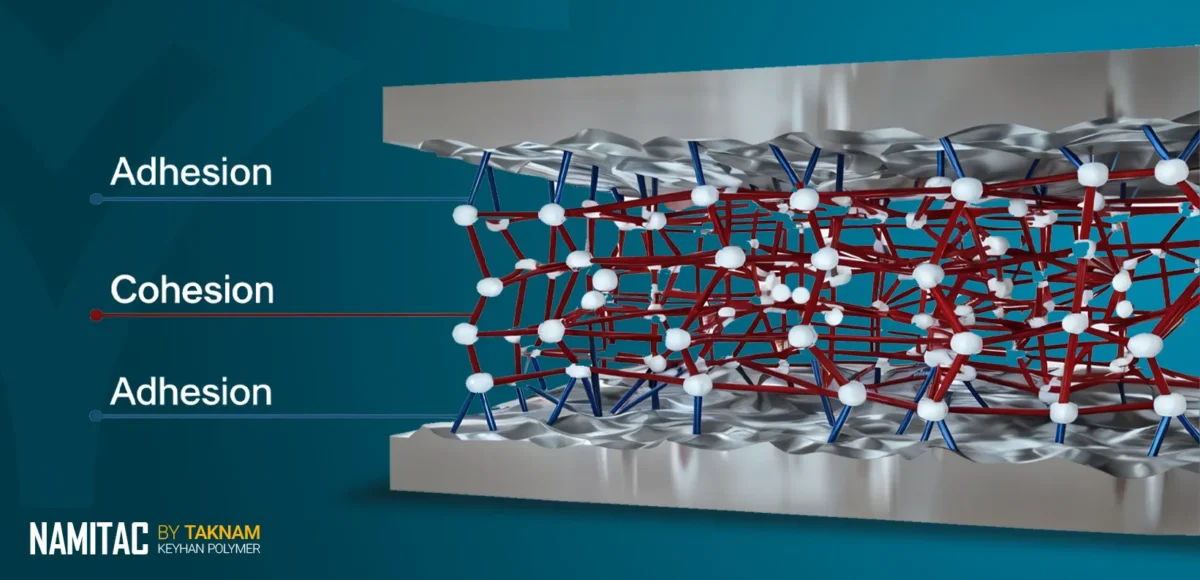

بسته بندی انعطاف پذیر یکی از رایج ترین روشهای بستهبندی است. دلیل محبوبیت بستهبندی انعطاف پذیر به دلیل ساختار سبک و صرفهجویی در مواد آن در مقایسه با بستهبندی سفت و سخت است. اثربخشی اتصال و آب بندی زیر لایههای مختلف شامل داشتن نسبت مخلوط چسب لمینت مناسب، وزن پوشش مناسب، دما و زمان خشک شدن مناسب، قالبگیری مناسب و سطح مرکب مناسب زیرلایه است.

در واقع لمینت میتواند یک فرآیند ظریف با چندین نقص احتمالی فرآیند باشد که میتواند ظاهر نهایی یک چاپ لمینت شده را تحت تأثیر قرار دهد. متخصصان فنی شرکت تکنام کیهان پلیمر، برخی از رایجترین مسائلی که امکان رخ دادن در طول فرآیند لمینت وجود دارد را شناسایی کردهاند. در ادامه برخی از مشکلات رایج فرایند لمینت، چسب لمینت، لفاف و پوشش بستهبندی انعطافپذیر ذکر گردیده است.

1- دوندون شدگی در لمینت بستهبندی انعطافپذیر:

این مورد به عوامل بسیاری بستگی دارد و در صورت بروز بایستی تمامی موارد بررسی شود که به تفصیل در ادامه آورده شده است.

عوامل محیطی شامل:

- وجود گرد و غبار تاثیرگذار در محیط

- استفاده از مکان های نامناسب نگهداری رول های خام از نظر دما

- نامناسب بودن دمای محیط در فرآیند پخت

مواد اولیه شامل:

- نامناسب بودن دمای چسب و هاردنر در مخازن و گپ بین دو سیلندر فلزی(سیلندر دوقلو)

- بالا بودن GC لفاف چاپ شده-شل بودن فیلم خام یا فیلم چاپ

- استفاده از مواد تاریخ گذشته(چسب)-کرونای ضعیف فیلم خام

- نامناسب بودن دمای رول ها

روش استفاده شامل:

- سرعت نامناسب با گرماژ در لمینت

- نامناسب بودن نسبت چسب و هاردنر

- عدم اختلاط مناسب مرکب در مرحله چاپ

- عدم وجود یک روش علمی و آزمایشگاهی برای تست دون دون شدگی

خطای انسانی شامل:

- چک نکردن کامل تنظیمات و مشخصه های فنی دستگاه لمینت

- تمیزنکردن سیلندر قرمز اتو

- عدم توانایی در تنظیم تنشن جمع کننده و بازکننده و مسیر

- عدم استفاده از حلال مناسب و پیشنهادی برای تمیزکاری سیلندر سبز و قرمز

- عدم تنظیم فشار غلطک جکع کننده

- عدم تعمیر صحیح و کامل دستگاه بوسیله واحد فنی

- تنظیم نکردن فیلر سیلندرهای کروم

- عدم تنظیم صحیح برداشت چسب لمینت توسط اپراتور(از لحاظ گرماژ)

- عدم کنترل سختی سیلندر قرمز اتو

- عدم تمیزکردن سیلندرسبز، خشک شدن چسب لمینت به مرور

- خرابی و عدم ترانسفر چسب لمینت به فیلم

ایراد دستگاه شامل:

- ایراد در سیتم پنوماتیک دستگاه لمینت

- افزایش سختی سیلندر لاستیکی اتو به مرور زمان

- ایراد در هیترسیلندر اتو

- درست کار نکردن جکهای پنوماتیکی سیلندر

- ایراددار بودن سیلندرسبز

- کثیف نبودن و صیقلی نبودن سیلندرقرمز

- تنظیم نبودن سیلندر اتو

- کارنکردن صحیح میکسر دستگاه لمینت

- افت فشار در سیلندر قرمز

چسب لمینت بسته بندی انعطاف پذیر

2- حبابها

حباب ها، هوای حباب شده هستند.

علل انباشت هوا:

- انقباض/کشش جمع کننده ضعیف یا قرار گرفتن در فشار

- وزن کم پوشش

- کرونای سطحی ضعیف روی فیلم از خیس کنندگی چسب لمینت جلوگیری می کند.

- کروم یا رول لاستیکی کثیف یا آسیب دیده

- توزیع ناسازگار وزن پوشش از یک طرف به طرف دیگر

- غلطک کثیف

مراحل راه حل به شرح زیر است:

- انتخاب مواد جامد صحیح برای اعمال چسب لمینت و همچنین انتخاب صحیح سیلندر

- استفاده از نوار صاف کننده برای کمک به سطح چسبندگی پس از اعمال چسب لمینت

- اطمینان حاصل کنید که سطح داین (کرونا) روی لایه اولیه به اندازه کافی بالا باشد تا چسب را بپذیرد و جریان و خیس شدن مناسب را فراهم کند.

- دمای حوضچه چسب و فشار سیلندر انتقال را روی چسب لمینت غیرحلالی تنظیم کنید.

3- نقره ای شدن :

به دلیل جذب حباب های ریز هوا ایجاد می شود. به نظر میرسد یک منطقه مه آلود یا بازتابنده در لمینت است. ممکن است در قسمتهای روشن تصویر دیده نشود، اما در قسمتهای تاریک یا سیاه آشکارتر خواهد بود. نقره ای شدن معمولاً به دلیل دمای بسیار پایین عملیاتی لمینت ایجاد می شود. نقرهکاری اغلب زمانی دیده میشود که به دستگاه زمان داده نشود تا گرم شود یا دمای فیلم خیلی پایین بیاید.

وقتی یک ماشین بزرگ بدون موتور روشن گرم میشود، یک طرف هر رول لمینت نسبتاً خنک میماند. هنگامی که لمینت شروع میشود، هر بار که سمت سرد یک غلتک روی لمینت اعمال می شود، یک الگوی نقره ای مکرر دیده می شود. “نقاط خنک” – مناطقی که به اندازه کافی داغ نیستند تا چسب لمینت را ذوب کنند. اگر نوارهای نقره ای را میبینید که متناوب با نوارهایی با نواحی به درستی چسبیدهاند، به این معنی است که یک قسمت از غلتک شما داری دمای پایینی بوده است.

4- مشکلات چین و چروک شدن:

اگر کشش رول کافی نباشد، فیلم چروک میشود. هر لمیناتور به مقدار معینی مقاومت در برابر باز شدن رول های تامین کننده نیاز دارد تا فیلم در حین رفتن به نوک غلتک های لمینت صاف شود. لایه نازک تر به کشش کمتری نیاز دارد، فیلم ضخیم تر نیاز بیشتری دارد.

همچنین حداقل دمای لمینت 25 درجه سانتیگراد را رعایت کنید تا از چروک شدن ناشی از مواد مرطوب در طول فرآیند لمینت جلوگیری کنید. رطوبت لایه های چاپ شده باید کمترین مقدار را داشته باشد.

5- مشکلات پوست پرتقالی:

اصطلاح صنعتی “پوست پرتقال” به چین و چروک ها یا امواج بسیار ظریف در لمینت اشاره دارد. این یک حالت رایج استفاده از حرارت بیش از حد است. به سادگی دما را روی میزانی کمتر تنظیم کنید.

دلایل دیگر شامل وزن پوشش زیاد یا کم بودن فشار جمع کننده میباشد.

توجه: ”یک راه حل سریع می تواند سرعت بخشیدن به دستگاه لمینت باشد. همانطور که فیلم با سرعت بیشتری اجرا می شود، دمای واقعی “فیلم” کاهش می یابد. پوست پرتقالی ممکن است هنگام لمینت چاپ با مقدار زیادی باقیمانده حلال یا چاپ های مبتنی بر روغن رخ دهد.”

6- مشکلات تاول زدن، فرورفتگی در اثر رطوبت:

این به دلیل رطوبت طبیعی موجود در آیتم است که باعث متورم شدن آن در نزدیکی چاپ می شود. هنگامی که گرمای بیش از حد استفاده می شود، رطوبت خشک می شود، اما مناطقی که متورم شده اند باعث می شود که فیلم صاف نباشد. این نیز می تواند ناشی از عدم تنشن کافی و فشار ناهموار باشد.

7- تونلی شدن

تونلها یا چروکهای پس از لمینت که از قسمتهای دوخت حرارتی یا زیپ ظاهر میشوند، زمانی ایجاد میشوند که لایه چسب لمینت توسط دوخت حرارتی پلاستیکی شود .تونل ها در لایه اولیه ممکن است بلافاصله پس از دوخت ظاهر نشوند، ممکن است 12-24 ساعت طول بکشد تا ظاهر شود.

علل ایجاد تونل:

- نسبت مخلوط چسب نادرست

- دوخت حرارتی قبل از اینکه چسب لمینت کاملاً خشک شود.

- عدم تطابق بیش از حد فیلم ها

- تداخل ناشی از حفظ حلال های آلوده کننده لایه چسب لمینت

- تداخل یک افزودنی فیلم که لایه چسب لمینت را آلوده می کند، به عنوان مثال: آنتی استاتیک

- چسب لمینت یا هاردنر منقضی شده

تونلی شدن پدیدهای است که در آن تونل ها یا لوله های باریکی در داخل لایه لمینت شده ایجاد می شود. اغلب دیده میشود که در لبهی دوخت حرارتی شکل میگیرد و به سمت داخل کار میکند، اما میتواند در هر جایی از بسته بندی انعطاف پذیر رخ دهد.

هنگامی که دو فیلم بستهبندی انعطافپذیر از طریق ماشین در طولهای نامتناسب کشیده میشوند، پس از کاهش کشش به حالت عادی باز میگردند. چسب لمینت فقط میتواند این حرکت را اندکی کاهش دهد (در نتیجه باعث پیچ خوردگی لمینت میشود) این باعث ایجاد تونل در لمینت میشود. تنظیم تنشنهای لفاف به گونهای مهم است که هر فیلم در طول فرآیند تقریباً به همان میزان کشیده شود.

8- تلسکوپی شدن

تلسکوپی شدن پدیدهای است که روی رولهای چند لایه دیده میشود که در آن حرکت افقی لایهها منجر به انتهای ناهموار یا رول میشود. لغزش ممکن است در داخل لایه های لمینه شده یا بین خود لایه های فیلم باشد

- مشکل: می تواند مربوط به محبوس شدن هوا بین لایه های فیلم روی رول باشد.

- راه حل: غلطک فشار روی رول را تنظیم کنید تا هوا هنگام پیچیدن خارج شود. از بارگذاری یکنواخت غلطک فشار اطمینان حاصل کنید.

- مشکل: کشش نامناسب / باریک شدن در جمع کننده.

- راه حل: کنترل کشش و مخروطی در جمع کننده را بررسی کنید تا یک رول به دست آورید که سفت است، اما نه خیلی سفت که موجب این مشکل شود.

میزان وزن چسب لمینت دو طرف فیلم لمینه شده بایکدیگر برابر نمی باشد.

9- لکه مرکب

لکه مرکب نتیجه این است که لایه چسب لمینت مصرفی مجددا، لایه مرکب را در لمینت خیس می کند. روشهای صحیح استفاده از رول و جمع کننده میتواند اکثر مشکلات لکه را حل کند، اما برخی از مرکب ها و چسبهای لمینت نسبت به بقیه حساستر هستند.

علل لکه مرکب:

- جابجایی ضعیف رول از محور عقب تا محل ذخیره سازی

- حلال های بالاتر از حد توصیه شده در لایه چاپ قبل از لمینت حفظ می شود

- لایه چسب / مرکب ناسازگار

- نسبت ترکیب نادرست چسب لمینت.

10- پیچ خوردگی

پیچ خوردگی در جهت دستگاه یا مسیر فیلم در نتیجه دو لایه لایه گذاری شده ،با ازدیاد طول متفاوت است. پیچ خوردگی در جهت متقاطع وب معمولاً در نتیجه گرما یا فشار بیش از حد سیلندر اتو در لمینت است. پیچخوردگی چاپ زمانی اتفاق میافتد که اندازه یک طرف تصویر کپسولهشده به تناسب طرف دیگر تغییر میکند و باعث میشود که چاپ به سمت کوچکتر خمیده شود. اگر اپراتور یک لمینت با ضخامت زیاد را در قسمت بالایی قرار دهد و لایه نازک و سبک را در پشت قرار دهد درحالی که تنشن را برای ثبات ابعاد مختلف هر دو نوع فیلم تنظیم نکند، ممکن است ایجاد شود. به عنوان مثال، اگر اپراتور کشش یکسانی را به فیلم بالا و پایین اعمال کند، احتمالاً لایه پایینی بیشتر از قسمت بالایی کشیده می شود، زیرا ضعیف تر است.

11- استفاده نادرست از سیلندر سبز

هنگامی که یک نوار صاف کننده (سیلندر سبز) برای بهبود جریان / تراز کردن چسب لمینت مورد نیاز است، باید از آن به درستی استفاده کرد تا از مزایای بهینه میله اطمینان حاصل شود.

- راه حل: سیلندر سبز را تمیز نگه دارید.

تمیز نگه داشتن نوار صاف کننده بسیار مهم است. هر بار که خط متوقف می شود باید تمیز شود. نوار کثیف چسب را به طور یکنواخت صاف نمی کند و در برخی موارد لمینت را بدتر می کند.

12- پدیده چشم ماهی:

چشم های ماهی عیوب قابل مشاهده در لفاف انعطاف پذیر چند لایه هستند که شبیه دهانه هستند. این مناطق اغلب نسبتا بزرگ و به طور تصادفی پراکنده هستند.

- مشکل: خیس شدن ضعیف چسب لمینت روی بستر اولیه. این نتیجهی کشش سطحی کم روی سطح فیلم یا پوشش است.

انرژی کم سطح روی سطح اولیه (فیلم، مرکب، پوشش و غیره) مانع از خیس شدن کافی چسب لمینت در این سطح می شود و ظاهر چشم ماهی را ایجاد می کند.

- راه حل: تخلیه کرونای فیلم یا سطحی که قرار است لمینت شود، تضمین خوبی در برابر این مشکل است. چسب های پایه حلال به حداقل 36 dyne و چسب های پایه آب حداقل 38 -40 dyne نیاز دارند.

13- مه در لمینت

مه در لمینت کاهش شفافیت فیلم یا چسب لمینت است که بیشتر در قسمت های پنجره بسته بندی یا فیلم لمینه دیده می شود. باعث کاهش دید در بسته می شود.

- مشکل: فشار پایین نیپ (سیلندر اتو)

فشار کم باعث خیس شدن ناکافی چسب بستر ثانویه می شود که منجر به ایجاد فضای خالی می شود که می تواند ظاهری مه آلود ایجاد کند.

- راه حل: مطمئن شوید که سختی رول پشتیبان 85 – 95 Shore است.

فشار کافی را اعمال کنید تا ردپایی یکنواخت در سراسر فیلم با حداکثر 0.5 اینچ ایجاد شود ، اغلب 30 – 40 psi

14-رد قایق

رد قایق یک الگوی موج دار نامطلوب به شکل “V” روی چاپ تمام شده است. رد قایق به دلایل مختلفی ایجاد می شود. برای مثال، اگر میخواهید چیزی ضخیم را کپسوله کنید، لبههای فیلم که از کنارههای چاپ آویزان شده فشار زیادی نمیگیرند، بنابراین به عقب کشیده میشوند و باعث ایجاد الگوی موج دار میشوند. هنگامی که فشار بیش از حد به کناره های غلتک وارد می شود و وسط را به سمت بالا می برد، می تواند باعث ایجاد “معکوس قایق” شود و در نتیجه باعث می شود که فیلم در وسط به پشت فیلم در کناره ها کشیده شود.

امواج زمانی اتفاق میافتد که فشار بیش از حد بر روی آیتم وارد میشود، زمانی که از بین رولها در مسیر خروج از لمینت عبور میکند در حالی که فیلم هنوز داغ است. برای جلوگیری از این امر، مطمئن شوید که فشار در نسبت سرعت مناسب برای رول های کششی و جلویی باشد. مطمئن شوید که با دمای پایین تر از 40-45 درجه سانتیگراد کار کنید.

15- خیس شدن (bleeding) مرکب با چسب های 100٪ جامد (چسب لمینت غیرحلالی)

خیس شدن مرکب کاهش کیفیت چاپ یا شفافیت کار چاپ است. لبه های چاپ دیگر واضح نیستند و حرکت رو به بیرون را در ناحیه غیر چاپ نشان می دهند.

- مشکل: چسب های جامد می توانند اجزای خاصی از سیستم های مرکب را حل کنند و باعث خیس شدن جوهر شوند.

اجزای سیستم های مرکب از جمله گلیکول ها می توانند توسط چسب های 100% جامد دوباره نرم شوند و منجر به خیس شدن شوند.

- راه حل: شرکت های تولیدکننده مرکب برای بهبود جریان مرکب و برای شفافیت بهتر در چاپ های فلکسو، گلیکول های بیشتری اضافه میکنند.

اطمینان حاصل کنید که مرکبها با اجرای GC Head space روی فیلم های چاپی خشک شده کاملا خشک شدهاند.

16- کرونای کم فیلم ها

کرونای کم فیلم ها (کمتر از 36 dyne برای چسب لمینت حلالی و 40 dyne برای چسب لمینت پایه آب.

- راه حل: در صورت امکان، فیلم ها را مجددا تا انرژی سطحی قابل قبول ، کرونازنی کنید.

استفاده از فیلم های تازه کرونا شده مطلوب است. حتی با این وجود، توصیه میشود که فیلمها را با تراکم 1 وات کرونازنی کنید تا سطح لمینت تمیز را تضمین کنید. برای فیلمهای قدیمیتر یا فیلمهایی که از قبل کرونازنی نشدهاند، چگالی وات بالاتری مورد نیاز است. کرونازنی برای دستیابی به 36 داین در سانتی متر برای چسب لمینت حلالی و به طور ایده آل 40 داین در سانتی متر برای چسب لمینت غیرحلالی و چسب لمینت بر پایه آب توصیه می شود.

17- مواد افزودنی و چسبندگی ضعیف مرکب

افزودنیهای چسبندگی ضعیف مرکب مانند آنتی بلوکها، گلیکولها و سایر افزودنیهای OH میتوانند بر چسبندگی چسبهای حساس خاتمهیافته به(ایزوسیانات) NCO تأثیر منفی بگذارند.

- راه حل: شرکت های تامین کننده مرکب،مرکبهایی را عرضه می کنند که برای سیستم های چسب در حال استفاده مناسب است.

- راه حل: مطمئن شوید که شرکت های تامین کننده مرکب از نوع چسب لمینت مورد استفاده، اطلاع دارند.

18-لایه لایه شدگی (دلمینه شدن):

لایه لایه شدن (یا “Delam”) زمانی است که بسترهای چند لایه فیلم یا لفاف به راحتی یا با تلاش کمی جدا می شوند.

علل دلمینه شدن:

- ناسازگاری بین چسب لمینت و بستر

- انرژی سطحی ضعیف زیرلایه ها قبل از لمینت

- نسبت مخلوط نادرست چسب لمینت، به طور کلی پلیول یا جز B اضافی

- دوخت حرارتی قبل از اینکه چسب کاملاً خشک شود.

- لغزش زیاد یا افزودنی آنتی استاتیک

- استفاده از فیلم های قدیمی BOPP و LdPe مخصوصاً زمانی که بیش از 3 ماه نگهداری شوند، و کرونای خود را از دست میدهند.

19-خروج گاز

خروج گاز یا حباب های بیرون زده در لمینت در واقع CO2 است که در یک لایه مانع بالا به دام افتاده است.

- Co2 در واقع در لمینت حرکت میکند. اگر حبابهای کوچکتر زیادی در لمینت غیرحلالی قبل از کیورینگ وجود داشته باشد، حرکت میتواند حبابهای بزرگتری ایجاد کند.

خروج گاز را می توان با سرعت، فشار جمع کننده، جو کنترل شده در کارخانه و یک ماده درزگیر با کیفیت خوب کنترل کرد. هوا وارد لمینت می شود و هوای مرطوب با چسب لمینت واکنش نشان می دهد.

- اطمینان حاصل کنید که سیلندر اتو و رول لاستیکی شما تمیز و در شرایط خوبی هستند.

انرژی سطحی فیلم ها بسیار مهم است.

- استفاده از تريتر بر روی لایه ثانويه يا داخلی، انرژی سطحی فيلم ها را افزايش میدهد. آلودگیها نظير لغزش، آنتیاستاتيك، يا پسماندهای انتقال مات را از پوشش مات از روی تار پاك میكند.

- خیس شدن لایه ها نیاز به گرما از طریق سوراخ لمینت دارد تا کشش سطحی چسب لمینت را کاهش دهد و به آن اجازه جریان داده و چسبندگی به هر دو زیرلایه فعال شود.

- نسبت مخلوط مناسب

- رطوبت، حداقل RH 35% برای درمان به موقع توصیه میشود.

- حداقل حلال باقی مانده از چاپ که امکان واکنش مناسب بین چسب لمینت، واکنش دهنده و رطوبت را فراهم میکند.

- 48-24 ساعت. برای توسعه و پخت کامل پیوندهای منسجم ضروری است.

20- مسائل الکتریسیته ساکن:

الکتریسیته ساکن مشکلی است که ممکن است هنگام لمینت کردن ایجاد شود. پیشگیری از آن غیرممکن است، اما به راحتی میتوان با رعایت برخی اقدامات احتیاطی آن را تحت کنترل داشت.

حذف یا خنثی سازی الکتریسیته ساکن توسط القایی سادهترین و قدیمی ترین روش است. مشکل الکتریسیته ساکن در هنگام لمینت فیلمهای سبکتر یک مشکل جدی است. برای رفع این مشکل، لمیناتور را به سمت عقب قرار دهید و به آرامی فیلم پیچیده شده را از رولهای عقب بکشید.

21- نقطه سفید در لمینت

پوشش کم چسب لمینت

- چسب کافی برای نفوذ در مرکب وجود ندارد. در این زمان به صورت یک نقطه کوچک و یکنواخت در کل فیلم لمینت ظاهر می شود. راه حل ها عبارتند از افزایش مناسب مقدار چسب لمینت و تنظیم دمای لمینت و فشار لمینت.

- بخش چسب، بخش لمینت غلتک ها سطح ضعیفی دارند. در این زمان به صورت لکه های متناوب جزئی و مکرر بیان می شود. می توان با اندازه گیری فاصله دو نقطه قضاوت کرد که رول ها دارای مواد خارجی هستند و تمیز می شوند.

- کشش لفاف زیرلایه ناهموار است و قبل از ورود به غلتک لمینت چین و چروک می شود و در نتیجه عملکرد لمینت جزئی ضعیف است و حباب ها ظاهر می شوند، تجلی ماکروسکوپیک یک نقطه سفید است. راه حل این است که غلتک انحراف را تنظیم کنید و فیلم را قبل از ورود به غلتک لمینت تمیز نگه دارید. کشش را می توان به طور مناسب تنظیم کرد یا فیلم را جایگزین کرد.

- فشار قسمت لمینت چسب به درستی تنظیم نشده است.

- حلالیت مرکب و چسب لمینت خوب نیست، لکه های سفید در صورت عدم نفوذ مرکب در چسب ایجاد می شود و چسب یا مرکب مناسب باید جایگزین شود.